融全球智力 促创新合作 谋共同发展

COOPERATION INNOVATION DEVELOPMENT

融全球智力 促创新合作 谋共同发展

Cooperation Innovation Development

CIEP智力SHOW 61 | 俄罗斯项目推荐(1):带内胎面的多层金属材料(中俄双语)

— 本期概况 —

本月将持续推送俄罗斯推荐项目,

本期项目领域涉及新材料。

详见下方材料▼

项目名称

带内胎面的多层金属材料

Многослойный металлический материал с внутренним протектором

项目单位

奔萨国立大学

Пензенский государственный университет

核心人员

基列耶夫·谢尔盖·尤里耶维奇

Киреев Сергей Юрьевич

机械工程与运输学院院长、化学系教授

Декан факультета машиностроения и транспорта,профессор кафедры «Химия»

项目简介

☑成果属性:发明专利

☑技术领域:新材料

☑成熟度:中试

☑拟交易价格:面议

☑技术合作方式:技术入股、合作开发

化工、炼油、制浆造纸、能源、运输和造船等行业的技术设备的运行与确保安全性和可靠性条件有关。在侵蚀性介质对金属结构的影响下,会发生一般和局部腐蚀,这增加了制造,安装和维修成本。

拟议开发的目的是创建一种新型的多层金属材料,该材料兼具对一般腐蚀和点蚀的高抵抗力以及高强度。

点腐蚀是局部腐蚀破坏的一种危险形式。它会影响少量材料,但会导致工作区域的减压,导致停止、修复或彻底更换设备。匹兹堡腐蚀是被动材料的特征:不锈钢、钛合金、铝。由于金属或合金的化学成分、粗糙的表面、结构缺陷和非金属化合物的不均匀性而发展。区分形成点蚀的两个必要条件是-金属的电化学势的位移比某个临界值更正,并且存在氧化剂和活化离子。

当前,存在防止点蚀的基本方法:使用与铬和钼合金化的耐腐蚀钢和合金,包括硫含量低的合金;向反应介质中添加腐蚀抑制剂;阴极或阳极保护,其中可以人工创建金属表面的被动状态。

所有这些方法都有使用限制,并且在产品运行的必要时间内并不总是提供所需的保护。

所提出的用于制造多功能多层金属材料的方法是基于胎面保护的原理。其实质如下。代替单金属或双金属,使用具有至少三层的多层材料。根据介质的组成和构成这些层的金属的电化学势来选择层的组成。从根本上讲,胎面在保护层之间的位置。

作为第一层的材料,选择具有足够高的耐腐蚀性并在该环境中显示被动的材料。当该层接触到不含氧化剂的侵蚀性环境时,会在其上建立一个固定电位E1。有点蚀形式的病变,随着时间的推移增加深度并到达第二层。第二层的材料以这样一种方式选择,即其与工作介质接触的静止电化学电位E2的值低于第一层的金属的静止电化学电位。当点蚀到达第二层的金属时,由于第一层和第二层的金属之间的接触电位差而建立静止电位E12。第二金属成为阳极,而第一层的金属成为阴极。阳极,即保护器,逐渐溶解。阳极溶解的反应可以发生,直到在保护器中形成一个显着的空腔-透镜。在第一层的材料上,取决于介质的组成,氢被释放,氧被还原,或发生其它电化学反应。第三层的组成类似于第一层。当胎面中的腔的深度等于其厚度时,第三层也成为阴极,以及第一。第二层的腐蚀速率可能会增加,并且将继续直到胎面完全溶解。如果反应产物是不溶性物质,它们可以排查单个点蚀并降低腐蚀破坏多层材料整体的速率。

如果工作介质包含氧化剂,则第一层的材料还选自处于被动状态并且与该介质接触具有高电阻的条件。第二层的材料选自在该介质中其电化学电势应高于第一层的金属电势的条件。随着时间的流逝,凹坑会出现在第一层并到达第二层。产生了接触电势差,并且形成了第一层金属的阳极溶解的难溶的反应产物。第一层金属的电化学电势转移到E31的更正值区域,这导致其额外的钝化,结果导致点蚀停止。在这种情况下,第二层是阴极保护层。第一层钢的腐蚀电位保持对应于钝态和高耐腐蚀性的稳定的正值。

通过选择每一层的材料以使产品的腐蚀最小并且保护能力最大的方式来进行多层材料的组成的优化。为了获得多层材料的高结构强度,可以焊接所需厚度的结构钢层作为支撑层。

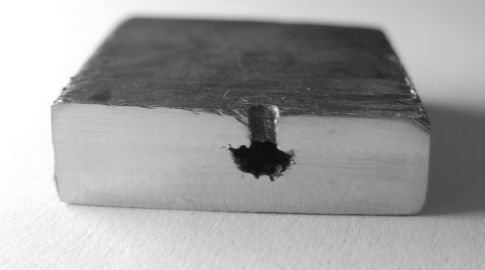

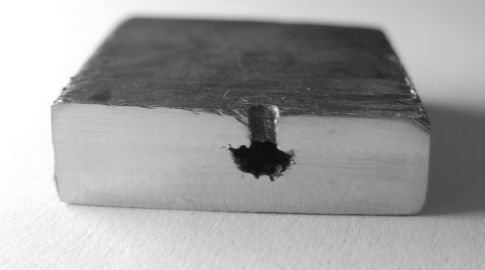

为了证实这一假设,多层材料在几种介质中进行了测试。作为样品,我们使用了通过爆炸焊接技术获得的尺寸为40x25mm和厚度为6mm的板材。在样品的中心,在胎面层的中间钻一个直径为1mm的孔,从而进行人工点蚀。样品用端面的热胶绝缘。

在不含氧化剂的环境中,对样本08Х18Н10Т-钢10-08Х18Н10Т进行了实验。在室温下在浓度为0.1 mol / l的氯化钠溶液中进行腐蚀测试4100小时。测试结束时,将样品切成小孔。图1(a,b)显示了从溶液中提取并去除腐蚀产物后的样品照片。从图1(b)可以清楚地看到,由于阳极在胎面中溶解,在层的整个深度上形成了空腔。溶解边界沿焊缝通过,焊缝具有波状特征,这是爆炸焊接的显着特征。

б

图1样品类型08H18N10T-钢10-08H18N10T

在含有氧化剂的环境中,以08X18N10T-铜M1-08X18N10T样品进行试验,在室温下以0.1g-EQ/l浓度的氯酸盐(a)和重铬酸钾(b)溶液进行腐蚀试验, 不锈钢或铜表面没有发现腐蚀痕迹。孔的壁保持其形状,钢08H18N10T的外表面上的点蚀不存在。

计算出胎面与受保护表面的比率为1:250。

多层材料的腐蚀测试需要开发不同于现有法规文件中采用的与胎面的内部位置相关的新方法。

开发结果已正式确定并根据PCT(专利合作条约)进行注册。对于国际申请PCT / RU2008 / 000620,收到了关于新颖性,创造性和工业实用性的充分陈述。本发明的公开的国际申请WO2010 / 036139A1“具有高耐腐蚀性的多层材料(选项)及其制备方法”涉及电化学,材料科学和冶金领域。

因此,所提出的用于制造多功能多层金属材料以防止点蚀的方法是基于胎面保护的原理(胎面可以是阴极或阳极)。

作者小组开发了加速腐蚀测试方法,该方法表明该材料的寿命比高合金奥氏体不锈钢提高了10倍以上。我们还开发了用于制造整体焊接接头的原始方法,用于加速测试由带有焊接面的内胎面的多层复合材料制成的结构的方法。

所提出的具有高耐腐蚀性的多层金属材料可以要求用于化学,炼油,制浆和造纸工业中的设备,能源(包括核能),用于废物处理和回收的设备的生产。

Эксплуатация технологического оборудования химической, нефтеперерабатывающей, целлюлозно-бумажной промышленности, энергетики, транспорта, судостроения связана обеспечением условий безопасности и надежности. Под воздействием агрессивных сред на металлоконструкции происходит их общая и локальная коррозия, что увеличивает затраты на изготовление, монтаж и ремонт.

Целью предлагаемой разработки является создание нового класса многослойных металлических материалов, сочетающих высокую стойкость против общей и питтинговой коррозии и высокую прочность.

Точечная (питтинговая) коррозия представляет собой один из опасных видов локального коррозионного разрушения. Она поражает малые объемы материала, но приводит к разгерметизации рабочих зон, что вызывает необходимость остановки, ремонта или полной замены оборудования. Питтинговая коррозия характерна для пассивирующихся материалов: нержавеющих сталей, сплавов титана, алюминия. Питтинг развивается вследствие неоднородности химического состава металла или сплава, шероховатости поверхности, структурных несовершенств и неметаллических включений. Выделяют два необходимых условия образования питтинга – смещение электрохимического потенциала металла положительнее некоторого критического значения и наличие окислителей и активирующих ионов.

В настоящее время существуют основные способы защиты от питтинговой коррозии: использование коррозионностойких сталей и сплавов, легированных хромом и молибденом, в том числе с пониженным содержанием серы; добавление ингибиторов коррозии в реакционную среду; катодная или анодная защита, при которой искусственно создается пассивное состояние поверхности металла.

Все эти способы имеют ограничения к применению и не всегда обеспечивают требуемую защиту в течение необходимого времени эксплуатации изделия.

В основу предложенного способа создания многофункциональных многослойных металлических материалов положен принцип протекторной защиты. Сущность его состоит в следующем. Вместо монометалла или биметалла используют многослойный материал, который имеет, по крайней мере, три слоя. Состав слоев выбирают в зависимости от состава среды и электрохимических потенциалов металлов, составляющих слои. Принципиально новым является расположение протектора между защищаемыми слоями.

В качестве материала первого слоя выбирается тот материал, который имеет достаточно высокую коррозионную стойкость и проявляет пассивность в данной среде. При контакте данного слоя с агрессивной средой, не содержащей окислители, на нем устанавливается стационарный потенциал Е1. Возникают очаги поражения в виде питтинга, которые с течением времени увеличивают глубину и достигают второго слоя. Материал второго слоя выбирается таким образом, чтобы величина его стационарного электрохимического потенциала Е2 в условиях контакта с рабочей средой была ниже стационарного электрохимического потенциала металла первого слоя. При достижении питтингом металла второго слоя устанавливается стационарный потенциал Е12, обусловленный контактной разностью потенциалов металла первого и второго слоев. При этом металл второго становится анодом, а металл первого слоя – катодом. Анод, т.е. протектор, постепенно растворяется. Реакция анодного растворения может протекать до образования в протекторе полости значительных размеров – линзы. На материале первого слоя в зависимости от состава среды происходит выделение водорода, восстановление кислорода или другие электрохимические реакции. Состав третьего слоя аналогичен первому. Когда глубина полости в протекторе оказывается равной его толщине, третий слой также становится катодом, как и первый. Скорость коррозии второго слоя может увеличиться и будет при этом протекать вплоть до полного растворения протектора. В случае если продуктами реакции являются нерастворимые вещества, они могут зашлаковывать отдельные питтинги и снижать скорость коррозионного разрушения многослойного материала в целом.

Если рабочая среда содержит окислитель, то материал первого слоя также выбирается из условия, что он находится в пассивном состоянии и имеет высокую стойкость в контакте с данной средой. Материал второго слоя выбирается из условия, что его электрохимический потенциал в данной среде должен быть выше потенциала металла первого слоя. С течением времени в первом слое возникают питтинги и достигают второго слоя. Создается контактная разность потенциалов, и образуются малорастворимые продукты реакции анодного растворения металла первого слоя. Электрохимический потенциал металла 1-го слоя смещается в область более положительных значений Е31, что приводит к дополнительной его пассивации, и как следствие, к остановке роста питтинга. В данном случае второй слой является катодным протектором. Потенциал коррозии стали первого слоя сохраняет устойчивое положительное значение, соответствующее пассивному состоянию и высокой коррозионной стойкости.

Оптимизация состава многослойного материала осуществляется подбором материалов каждого слоя таким образом, что коррозия изделия будет минимальна, а защитная способность - максимальна. Для достижения высокой конструкционной прочности многослойного материала в качестве несущего слоя может быть приварен слой конструкционной стали требуемой толщины.

С целью подтверждения выдвинутой гипотезы были выполнены испытания многослойных материалов в нескольких средах. В качестве образцов использовали пластины размером 40 х 25 мм толщиной 6 мм, полученные по технологии сварки взрывом. В центре образца высверливалось отверстие диаметром 1 мм до середины протекторного слоя, таким способом был сделан искусственный питтинг. С торцевых поверхностей образцы изолировали термоклеем.

В среде, не содержащей окислители, был выполнен эксперимент с образцом 08Х18Н10Т - сталь 10 - 08Х18Н10Т. Коррозионные испытания проводили в растворе хлорида натрия с концентрацией 0,1 моль/л при комнатной температуре в течение 4100 часов. По окончании испытания образец разрезали по отверстию. На рис. 1 (а, б) приведены фотографии образца после извлечения из раствора и удаления продуктов коррозии. На рис. 1 (б) отчетливо видно, что за счет анодного растворения в протекторе образовалась полость на всю глубину слоя. Граница растворения проходит по сварному шву, который имеет волновой характер, что является отличительной особенностью сварки взрывом.

б

Рис.1 Вид образца 08Х18Н10Т - сталь 10 - 08Х18Н10Т

В среде, содержащей окислители, был выполнен эксперимент с образцом 08Х18Н10Т – медь М1 - 08Х18Н10Т. Коррозионные испытания проводили в растворах хлората (а) и дихромата (б) калия с концентрацией 0,1 г-экв/л при комнатной температуре в течение 4700 часов. Следов коррозии не обнаружено ни на поверхности нержавеющей стали, ни на поверхности меди. Стенки отверстий сохранили свою форму, питтинги на наружной поверхности стали 08Х18Н10Т отсутствовали.

Рассчитано соотношение площадей протектора и защищаемой поверхности, оно составляет 1:250.

Коррозионные испытания многослойных материалов требуют разработки новых методик, которые отличаются от принятых в существующих нормативных документах, что связано с внутренним расположением протектора.

Результаты разработки была оформлены и поданы на регистрацию в рамках PCT (Patent Cooperation Treaty). На международную заявку РСТ/RU2008/000620 было получено обоснованное утверждение в отношении новизны, изобретательского уровня и промышленной применимости. Опубликованная международная заявка WO2010/036139 A1 на изобретение «Многослойный материал повышенной коррозионной стойкости (варианты) и способы его получения» относится к области электрохимии, материаловедения и металлургии.

Таким образом, в основу предложенного способа создания многофункциональных многослойных металлических материалов с целью защиты от питтинговой коррозии положен принцип протекторной защиты (протектор может быть как катодом, так и анодом).

Авторским коллективом разработаны методики ускоренных коррозионных испытаний, которые указывают на увеличение ресурса работы этого материала по сравнению с высоколегированной нержавеющей сталью аустенитного класса более чем в 10 раз. Нами также разработаны оригинальные методики изготовления неразъемных сварных соединений, методики ускоренных испытаний конструкций, изготовленных из слоистых композиционных материалов с внутренним протектором, содержащих сварные швы.

Предложенные многослойные металлические материалы высокой коррозионной стойкости могут быть востребованы для производства оборудования химической, нефтеперерабатывающей, целлюлозно-бумажной промышленности, энергетики, в том числе, атомной, оборудования по переработке и утилизации отходов.

◆项目来源◆

俄罗斯联邦科学与高等教育部

如有意共同合作实施,

可联系我们,

我们将准备提供更详细的资料。

联系人:段小宇15804505626

邮箱:duanxiaoyu0158@163.com

智力SHOW