融全球智力 促创新合作 谋共同发展

COOPERATION INNOVATION DEVELOPMENT

融全球智力 促创新合作 谋共同发展

Cooperation Innovation Development

CIEP智力SHOW 85 俄罗斯特辑丨俄罗斯科学院电物理与电力研究所的人才需求(中俄双语)

本期概况

本期择选8个来自俄罗斯科学院电物理与电力研究所的人才需求

涵盖领域涉及生物质、等离子、

碳氢化合物、电弧炬等

详见下方材料▼

·01·

生物质等离子体气化

项目信息

项目概况:该技术旨在处理一定数量的含有碳和氢的固体物质,并以电气和热的形式获得商业产品,可以作为液体发动机燃料或气态氢。

广义的生物质包括:

-快速生长的树木、灌木、草药;

-木材废料;

-木质素;

-农业废物;

-牛粪;

-鸡粪。

此外,还包括以下回收物:

-固体生活垃圾;

-污泥;

-废旧汽车轮胎;

-废塑料;

-煤炭;

-褐煤;

-泥炭;

-褐煤;

-石板;

-油泥;

-柏油沙。

生物质材料是否可作为加工原料取决于其物理特征。例如,在固体生活垃圾的处理中,必须进行分选,将其中大的无机夹杂物(石头、金属、玻璃、陶瓷)和二次资源与废物进行分离。将分选后获得的物料进行研磨、干燥和造粒。而对于木材废料,则无需进行初步分类。

颗粒或块状原料被送入气化炉,在气化炉中,由等离子发生器和氧化还原介质产生高温,生物质的有机部分被气化形成合成气(一氧化碳和氢气的混合物),矿物部分形成中性炉渣。生成的合成气用于产生电能和热能,或用于在催化剂上合成液态汽车燃料,或者从中释放出氢气。与传统焚烧相比,此方法更加环保,可一次性接收1千克生物质能源,最高可提供1kWh的电能,或300克液体燃料,或0.5立方米的气态氢。

这一过程是在联合电路作用下的密度下降的气化器中实现的。原料自上而下,随着干燥、热解、燃烧、还原、烧尽和熔化阶段的发展而减少。在干燥区,在下层热传递的作用下,从材料中得到多余的水分。在热解区,在没有自由氧的情况下,它会被加热到更高的温度,从原料块中分离出气态和液体热解产品(高温水、焦油、二氧化碳、可燃气体)。在燃烧区内,空气-空气等离子体的高温氧化剂进入材料层,在气流中首先燃烧热解气体产品。释放的能量有助于加热和分解复杂的多芳香族化合物。由于氧化剂是缺乏热解固体产品—焦炭,所以燃烧的只有一部分。在热焦炭还原区发生气体燃烧产物还原为一氧化碳和氢的异质反应,形成单晶。从燃烧区流出的焦炭残渣气体燃烧产物在燃烧区底部发生反应。在气化器底部,由于空气等离子体的能量提供,剩余的矿物被熔化,以确保液态排渣过程。由此产生的玻璃化炉渣是一种不受环境影响的材料,具有抗腐蚀性。这种材料可以用于建筑和景观设计。

项目前景:

等离子气化的优点:

—等温气化(能量由等离子体外部冷却剂引入到工艺中)

—高工艺效率

—提高生产率

—减少重量和外形尺寸参数

—将燃料的热值完全转换为合成气的热值

—反应向增加CO和H2输出的方向平衡转移

—环境清洁和过程安全,彻底销毁废物中所含的有害和有毒物质。

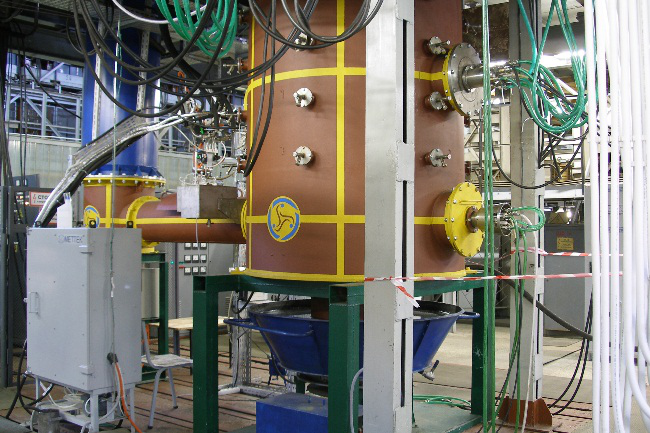

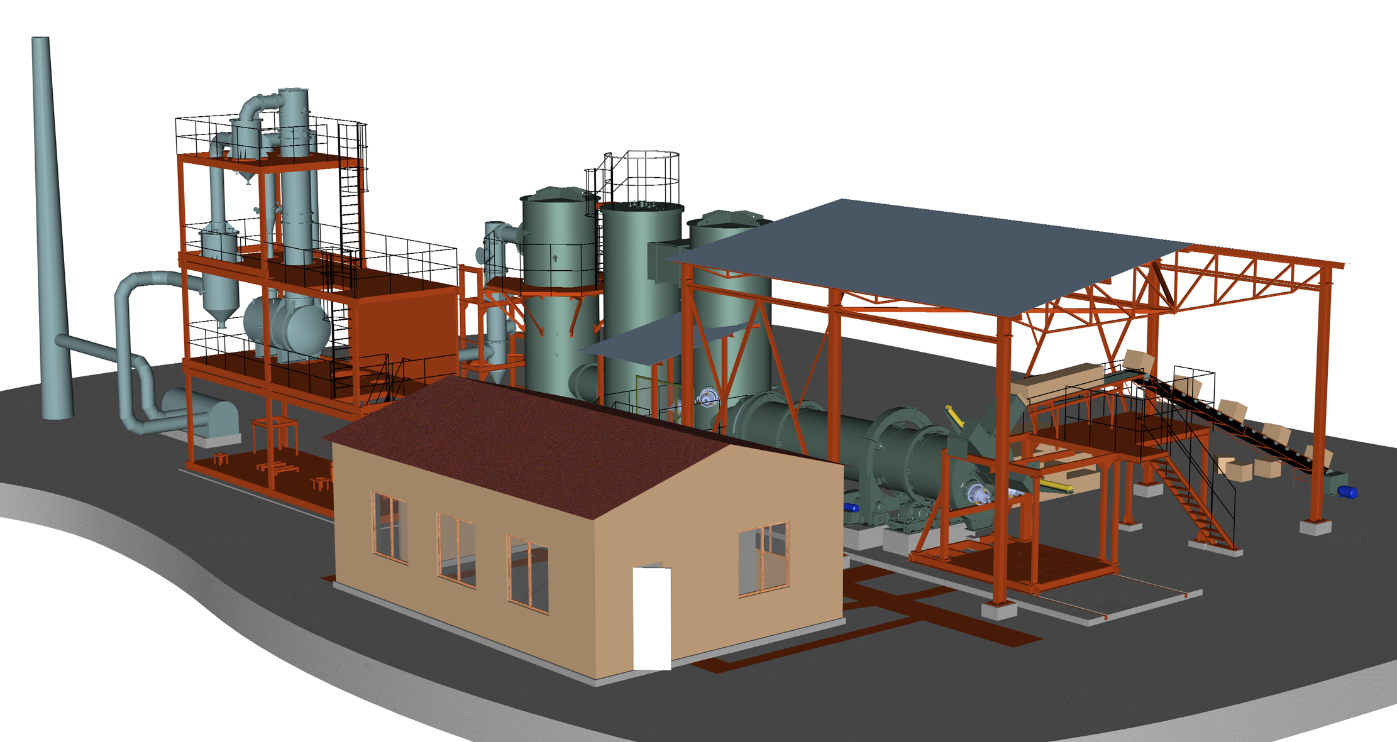

目前,该技术作为实验装置实施,处理能力为100 kg / h:

气化炉的工作量为2100 kg / h。

该技术受俄罗斯联邦专利No.2680135保护。

预计安装成本为2000万美元。

项目实施期为24个月。

所需资源描述

拟合作方式:合作开发

Плазменная газификация биомассы

Технология предназначена для переработки твердых веществ в том или ином количестве содержащих углерод и водород с получением коммерческих продуктов в виде электрической и тепловой энергии, либо жидких моторных топлив, либо газообразного водорода.

Широкий термин биомасса включает в себя:

–Быстрорастущие сорта деревьев, кустарников, трав;

–Отходы древесины;

–Лигнин;

–Отходы сельского хозяйства;

–Коровий навоз;

–Куриный помет.

Помимо этого можно перерабатывать:

–Твердые бытовые отходы (ТБО);

–Осадки сточных вод;

–Отработанные автомобильные покрышки;

–Отходы пластмасс;

–Каменный уголь;

–Бурый уголь;

–Торф;

–Лигнит;

–Сланец;

–Нефтешламы;

–Битуминозные пески.

Подготовительная стадия поступающего на переработку сырья зависит от его физических особенностей. Например, при переработке ТБО необходима стадия сортировки, на которой из потока отходов выделяются крупные неорганические включения (камни, металл, стекло, керамика) и вторичные ресурсы. Полученный после сортировки поток вещества подвергается измельчению, сушке и пеллетированию. Для отходов древесины же предварительная сортировка не нужна.

Гранулированное или кусковое топливо направляется в газификатор, где под воздействием высокой температуры, создаваемой с помощью генераторов плазмы, и окислительно-восстановительной среды органическая часть биомассы газифицируется, образуя сингаз (смесь оксида углерода и водорода), минеральная — образует нейтральный шлак. Полученный сингаз используется для производства электрической и тепловой энергии, либо для синтеза жидких моторных топлив на катализаторах, либо из него выделяется газообразный водород. По сравнению с традиционным сжиганием данный метод является более экологически чистым и позволяет получать с 1 кг биомассы до 1 кВт∙ч электрической энергии, либо до 300 г жидкого топлива, либо до 0,5 м3 газообразного водорода.

Процесс реализуется в газификаторе плотного нисходящего слоя, работающем по комбинированной схеме. Сырьё загружается сверху и по мере срабатывания опускается вниз, последовательно проходя стадии сушки, пиролиза, горения, восстановления, выгорания, плавления. В зоне сушки под действием тепла, поступающего из нижних слоёв, из куска материала выходит оставшаяся влага. В зоне пиролиза происходит его нагрев до более высоких температур при отсутствии свободного кислорода. Из кусочка сырья выделяются газообразные и жидкие продукты пиролиза (пирогенетическая вода, смолы, углекислый газ, горючие газы). В зоне горения в слой материала подаётся поток высоконагретого окислителя — воздушной плазмы. В его потоке в первую очередь сгорают газообразные продукты пиролиза. Выделяющаяся тепловая энергия способствует разогреву слоя и разложению сложных полиароматических соединений. Поскольку окислитель подаётся с недостатком твёрдый продукт пиролиза – кокс – сгорает лишь частично. В зоне восстановления на раскалённом коксе проходят гетерогенные реакции восстановления газообразных продуктов горения до монооксида углерода и водорода, образуется сингаз, который удаляется из слоя материала в средней части зоны восстановления. В нижней части зоны происходят реакции восстановления газообразных продуктов сгорания коксового остатка, поступающих из зоны выгорания. В нижней части газификатора происходит плавление минерального остатка за счёт энергии воздушной плазмы, подающейся сюда для обеспечения процесса жидкого шлакоудаления. Полученный таким образом остеклованный шлак является нейтральным к окружающей среде материалом, стойким к агрессивным воздействиям. Это материал можно использовать в строительстве и ландшафтном дизайне.

Преимущества плазменной газификации:

–Аллотермическая газификация (энергия в процесс вводится от стороннего теплоносителя — плазмы)

–Высокая эффективность процесса

–Увеличение производительности

–Снижение весо-габаритных параметров

–Полная конверсия теплоты сгорания топлива в теплоту сгорания синтез-газа

–Смещение равновесия реакций в сторону увеличения выхода CO и H2

–Экологическая чистота и безопасность процесса, полная деструкция вредных и токсичных веществ, содержащихся, например, в отходах.

В настоящий момент технология реализована в виде экспериментальной установки производительностью 100 кг/ч:

Разработан рабочий проект газификатора производительностью 2100 кг/ч.

Технология защищена патентом РФ № 2680135.

Ориентировочная стоимость установки 20 млн. USD.

Срок реализации проекта — 24 мес.

·02·

气态和液态碳氢化合物的等离子体重整

项目信息

项目概况:提出了一种由气态和液态烃生产合成气的高效等离子体化学方法。以天然气为例,化学反应如下所示:

0.75 CH4 + 0.25 CO2 + 0.5 H2O → CO + 2 H2

天然气与水蒸气和二氧化碳混合,并作为形成等离子体的气体提供给高压等离子体发生器。混合物成分的比例可以在很宽的范围内变化,以在合成气中获得所需的H2:CO比例。可用比率的范围是1÷3。在电弧能量的作用下,主要的转变发生在等离子体发生器本身中。为了完成反应并提高转化率,有必要在等离子加速器后面留出一个加热空间-等离子体化学反应器。反应区的温度为1500-1600℃。该工艺过程是一步进行的,不需要催化剂,并且具有很高的转化率(超过99%)和对目标组分的选择性(超过98%)。根据上述化学反应获得1千克合成气的能耗约为3.7千瓦时。

该技术适用于处理任何气态烃。另外,液态烃也可以被处理。在这种情况下,它们或者以蒸气形式作为等离子体形成气体被供给,或者以等离子体射流被喷雾。

卤化液体也可以进行等离子体重整。在这种情况下,卤素-氢出现在合成气的组成中,通过碱性洗涤相对容易地将卤素-氢从其组成中去除。

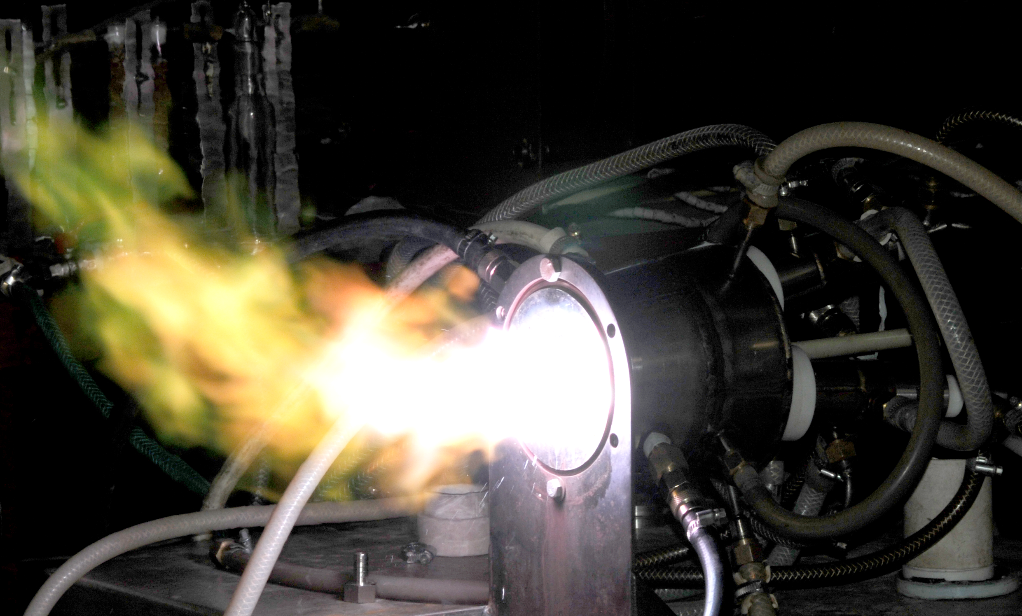

项目前景:该技术在合成气输出量约为30 kg / h的实验装置上进行了测试。

为了实施技术试验模型,首先需要投资开发在压力下运行的功率为500-1000 kw的等离子体发生器。需投资额约为250万美元。实施期为12个月。

同时,可以在合成气生产率为300-900 kg / h的工厂进行中试工业模型的设计工作。原型的成本预计为12000000-15000000美元。

所需资源描述

拟合作方式:合作开发

Плазменный риформинг газообразных и жидких углеводородов

Предлагается высокоэффективный плазмохимический процесс получения синтез-газа из газообразных и жидких углеводородов. На примере природного газа химическая реакция выглядит так:

0,75 CH4 + 0,25 CO2 + 0,5 H2O → CO + 2 H2

Природный газ смешивается с водяным паром и диоксидом углерода и подаётся в качестве плазмообразующего газа в высоковольтный генератор плазмы. Соотношения компонентов смеси можно варьировать в широком пределе получая требуемые соотношения H2:CO в синтез-газе. Диапазон доступных соотношений 1÷3. Основные превращения происходят в самом генераторе плазмы под действием энергии электрических дуг. Для завершения реакции и увеличения степени конверсии необходимо наличие разогретого пространства — плазмохимического реактора — за плазмотроном. Температура в реакционной зоне 1500-1600 °С. Технологический процесс проходит в одну стадию, не требует катализаторов и обладает высокой степенью конверсии (более 99%) и селективностью по целевым компонентам (более 98%). Энергозатраты для получения 1 кг синтез-газа по приведённой выше химической реакции составляют ~3,7 кВт∙ч.

Технология пригодна для переработки любых газообразных углеводородов. Помимо этого, переработке можно подвергать и жидкие углеводороды. В этом случае они подаются либо в парообразном состоянии как плазмообразующий газ, либо распыляются в плазменной струе.

Плазменному риформингу также можно подвергать галогенсодержащие жидкости. В этом случае в составе синтез-газа появляется галоген-водород, который относительно легко удаляется из его состава щелочной промывкой.

Технология опробована на экспериментальной установке производительностью по синтез-газу ~30 кг/ч.

Для реализации опытно-промышленного образца технологии прежде всего необходимы инвестиции в разработку генератора плазмы мощностью 500-1000 кВт работающего под давлением. Объём необходимых инвестиций ~2,5 млн. USD. Срок реализации — 12 месяцев.

Параллельно можно вести работы по проектированию опытно-промышленного образца установки производительностью по синтез-газу 300-900 кг/ч. Ориентировочная стоимость опытно-промышленного образца 12-15 млн. USD.

·03·

等离子分解有毒液体

项目信息

项目概况:该技术旨在确保销毁特别有毒的液体废物:多氯联苯、卤素、氟利昂、化学试剂和原料,以及其他有毒液体废物。

液体废物被注入一个隧道式反应堆,在1200-1300℃的温度下点火燃烧。燃烧产物随后进入涡流堆,在1400-1500℃的温度下,经过足够时间的停留发生氧化和矿化。反应堆产生的烟气可淬火并进入多级冷却和净化系统。

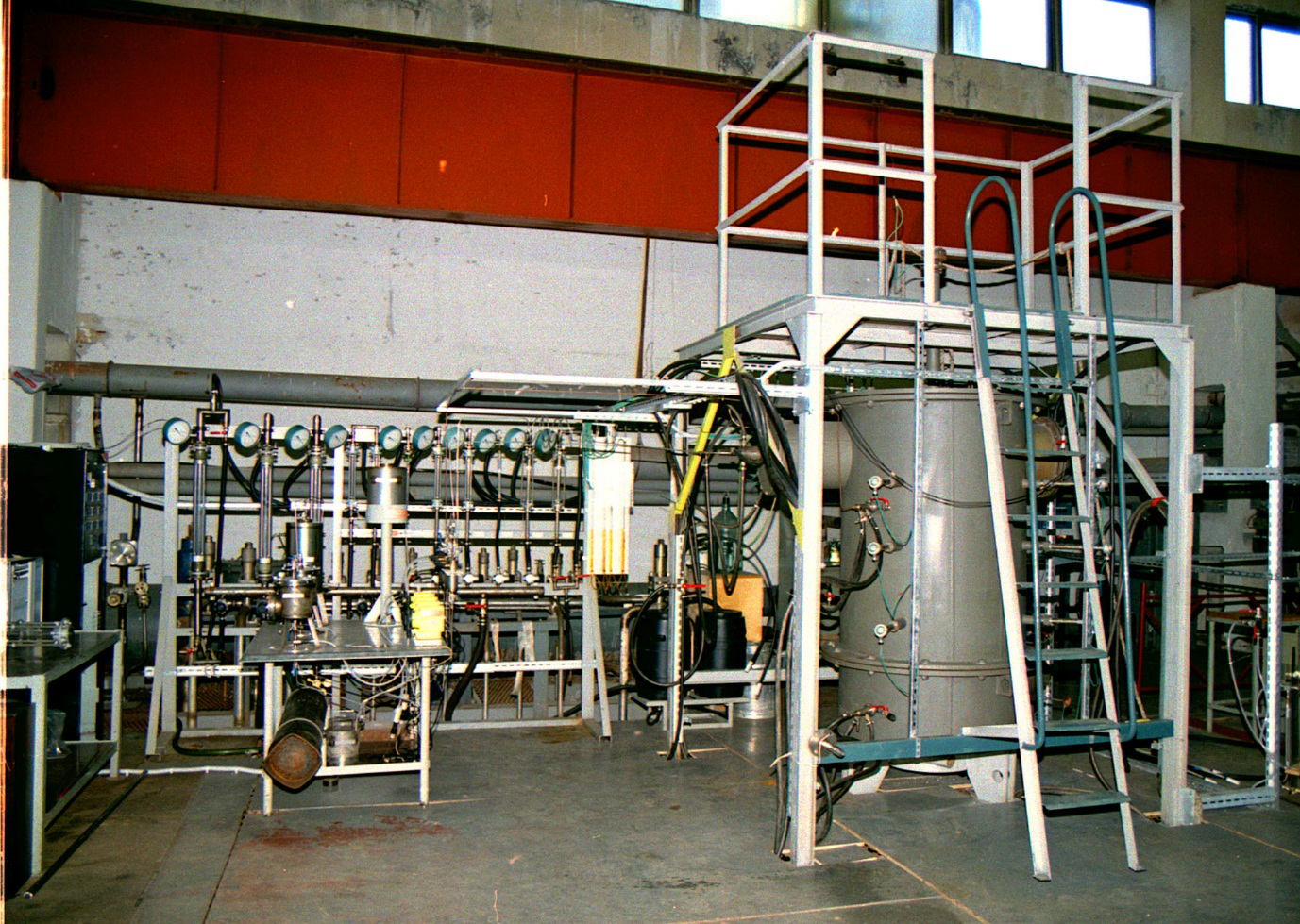

该技术已实现1-5公斤/小时的试验装置。

该装置包括:

-液体废物接收系统;

-试剂供应系统;

-等离子体化学反应器;

-带有电源系统的等离子炬;

-硬化室;

-气体清洁系统;

-输出产物反应系统。

建设效率为200 kg / h的试验性工业模型大约需要530万美元。

所需资源描述

拟合作方式:合作开发

Плазменная деструкция токсичных жидкостей

Технология предназначена для гарантированного уничтожения особо токсичных жидких отходов: полихлорбифенилов; галогеносодержащих веществ; фреонов; боевых отравляющих веществ и продуктов их переработки; прочих жидких токсичных отходов.

Жидкие отходы впрыскиваются в туннельный реактор, где осуществляется их воспламенение и горение при температуре 1200-1300 °С. Продукты сгорания далее подаются в вихревой реактор, где при температуре 1400-1500 °С и при значительном времени пребывания происходит окончательное окисление и минерализация органических веществ. Дымовые газы из реактора закаливаются и подаются в многоступенчатую систему охлаждения и очистки.

Технология реализована в виде экспериментальной установки производительностью 1-5 кг/ч.

Опытно-промышленный образец установки будет состоять из следующих частей:

–Приём отходов и их подготовка к переработке;

–Система подачи реагентов;

–Плазмохимический реактор;

–Плазмотрон с системой питания;

–Закалочная камера (квенчер);

–Система газоочистки;

–Система вывода продуктов реакций.

Строительство опытно-промышленного образца производительностью 200 кг/ч потребует ориентировочно 5,3 млн. USD.

·04·

危险医疗废物的等离子处理

项目信息

项目概况:

危害健康的医疗废物主要有以下几种类型:

-生物的:可识别的解剖废物;

-传染物:已知被生物制剂感染或污染的废物;

-化学、生化、毒素和药物;

-缝合和切割产物。

医疗废物应按照适用的标准和规定进行包装。应用本技术的特殊机械装置可确保向鼓式反应器提供连续的废物供应,在该反应器中,废物的有机成分被完全燃烧,矿物被清除。所产生的气体进入第二阶段—后燃—在该阶段进行最终分解和完全氧化,然后将气流引导至多级冷却和净化系统,废物的不可燃成分形成炉渣。

该装置可用于堆积或产生危险医疗废物的场所,已设计了年产能1200吨的工厂建设方案。

预计安装成本为250万美元。

所需资源描述

拟合作方式:合作开发

Плазменное обезвреживание опасных отходов здравоохранения

Специфический характер опасных отходов здравоохранения связан с наличием в них следующих составляющих:

–Биологические: распознаваемые анатомические отходы;

–Инфекционные: отходы, о которых известно, что они заражены или загрязнены каким-либо биологическим агентом;

–Химические, биохимические, токсические и фармацевтические;

–Колющие и режущие предметы.

Медицинские отходы поступают на установку упакованными согласно действующим нормам и правилам. Специальные механические устройства обеспечивают непрерывную подачу отходов в реактор барабанного типа, где происходит полное выгорание органической составляющей отходов и обезвреживание минеральной. Образовавшиеся газы поступают на вторую стадию — дожигание — где осуществляется окончательное разложение и полное окисление. Далее поток газов направляется на многоступенчатую систему охлаждения и очистки. Несгораемая составляющая отходов образует шлак.

Установка может применятся в местах локального скопления или образования опасных медицинских отходов. Разработан рабочий проект установки производительностью 1200 тонн в год.

Ориентировочная стоимость установки 2,5 млн. USD.

·05·

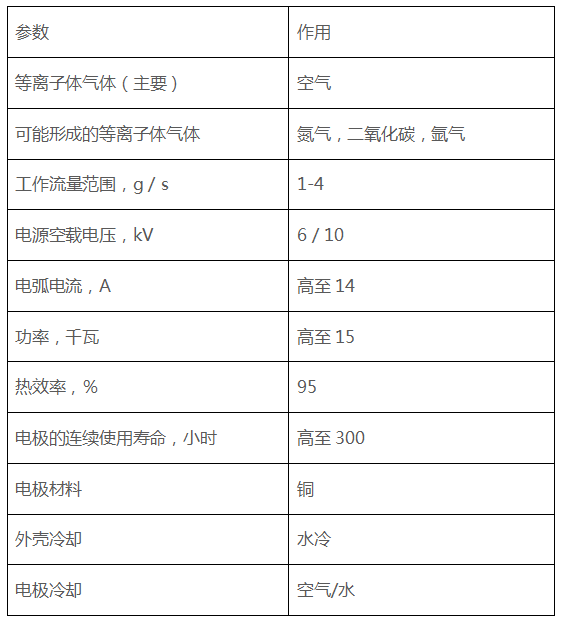

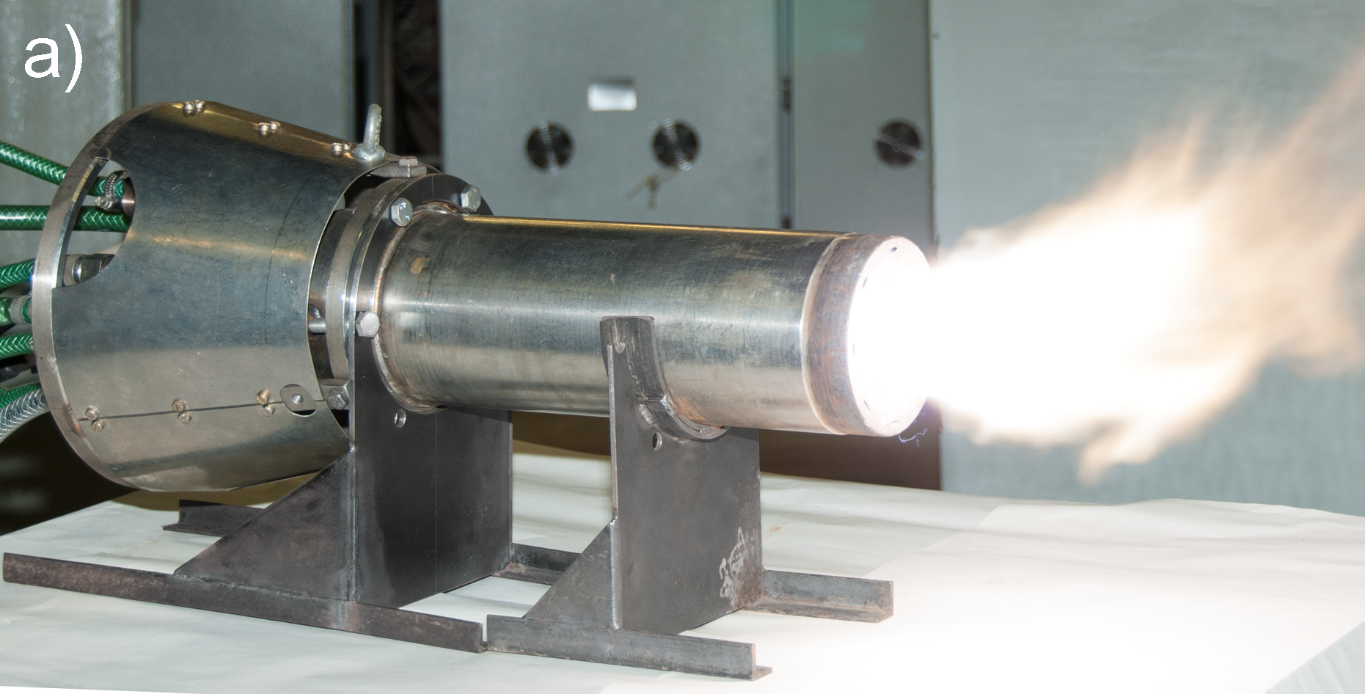

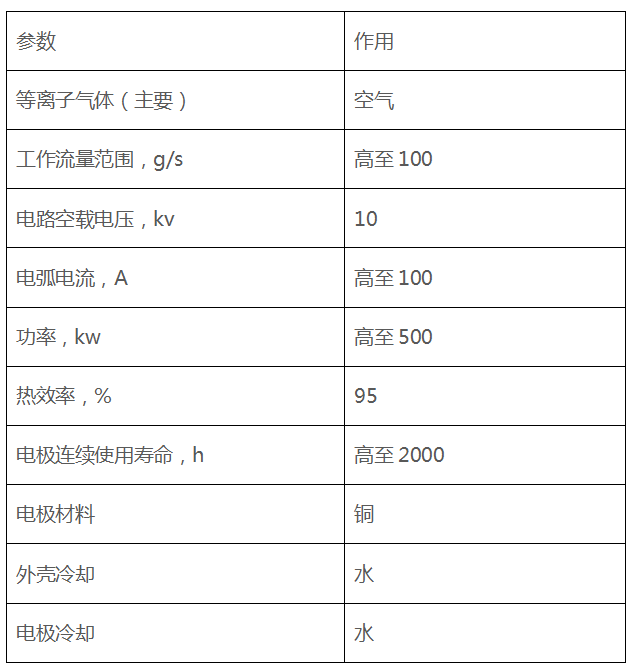

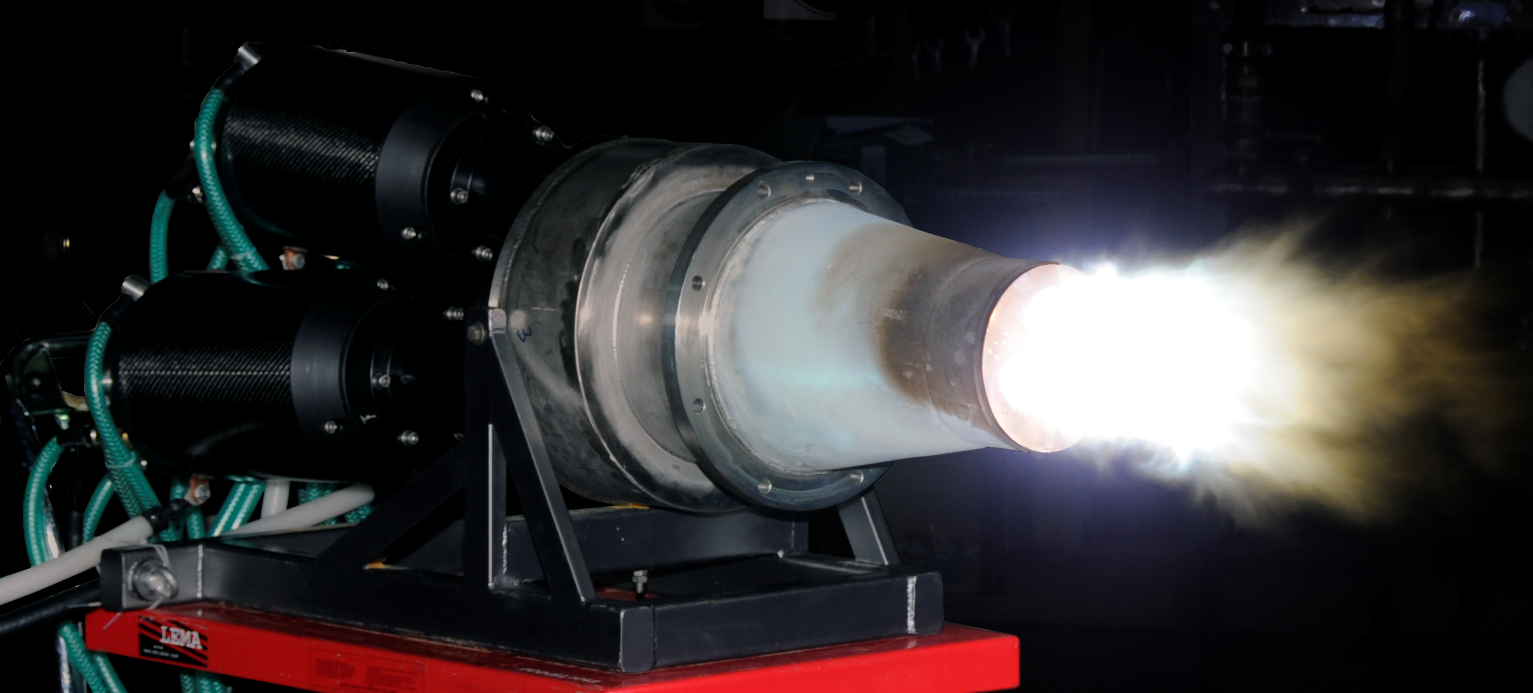

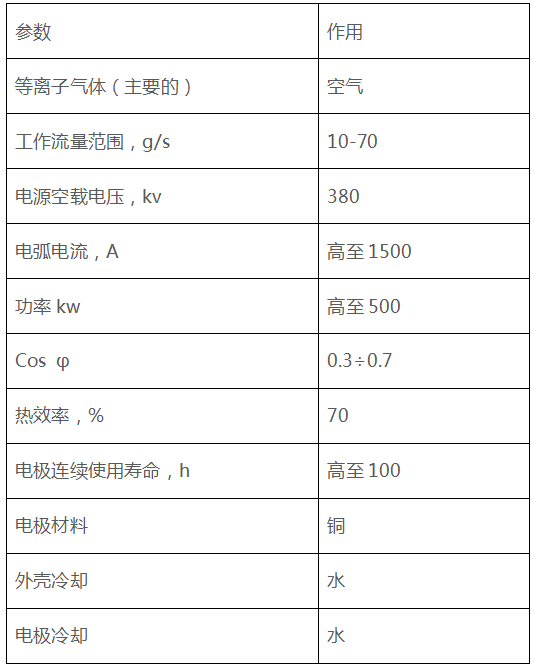

带侧电极的单相高压电弧炬

项目信息

项目概况:

成套供应:

1.电弧炬

2.电力系统

3.电缆套

4.等离子气体供应系统(可选)

5.冷却系统(可选)

6.一组可更换电极(可选)

7.一套连接软管(可选)

价格-80000美元

交货期限:3个月

所需资源描述

拟合作方式:合作开发

Однофазная Высоковольтная Электродуговая Горелка с Торцевыми Электродами

Комплект поставки:

Электродуговая горелка

Система электрического питания

Комплект электрических кабелей

Система подачи плазмообразующего газа (опция)

Система охлаждения (опция)

Комплект сменных электродов (опция)

Комплект соединительных шлангов (опция)

Стоимость — 80 тыс. USD

Срок поставки — 3 мес.

·06·

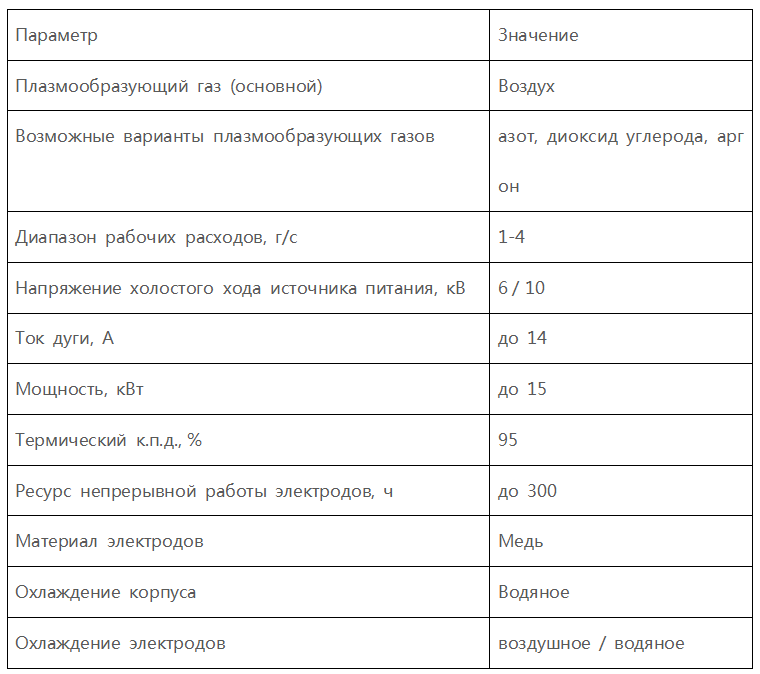

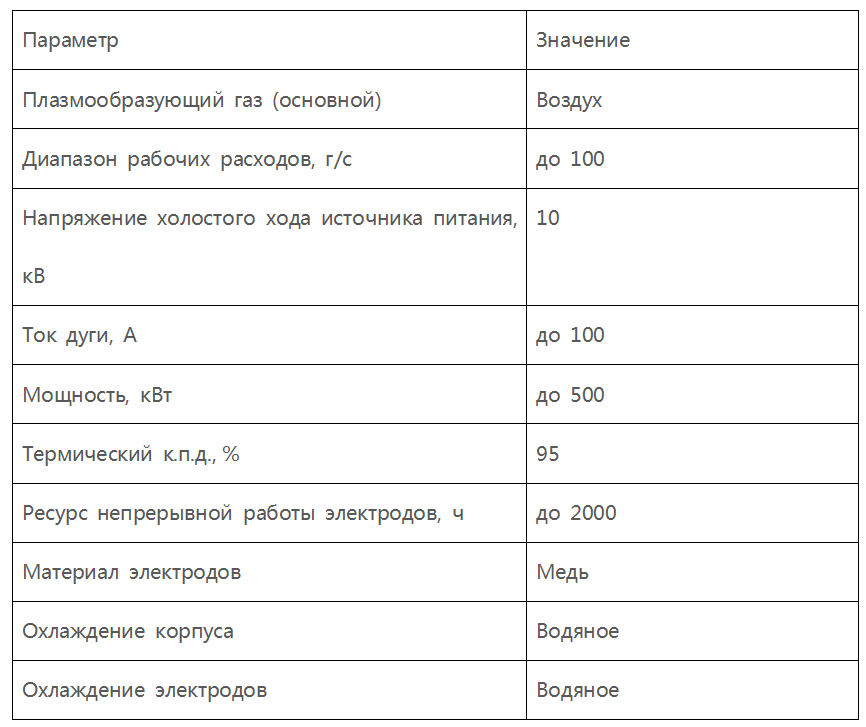

带有侧面电极的三相高压电弧炬

项目信息

项目概况:

成套供应:

1.电弧炬

2.电力系统

3.电缆套

4.等离子气体供应系统(可选)

5.冷却系统(可选)

6.一组可更换电极(可选)

7.一套连接软管(可选)

价格- 140,000美元

交货期限-3个月。

所需资源描述

拟合作方式:合作开发

Трехфазная Высоковольтная Электродуговая Горелка с Торцевыми Электродами2.

Комплект поставки:

Электродуговая горелка

Система электрического питания

Комплект электрических кабелей

Система подачи плазмообразующего газа (опция)

Система охлаждения (опция)

Комплект сменных электродов (опция)

Комплект соединительных шлангов (опция)

Стоимость — 140 тыс. USD

Срок поставки — 3 мес.

·07·

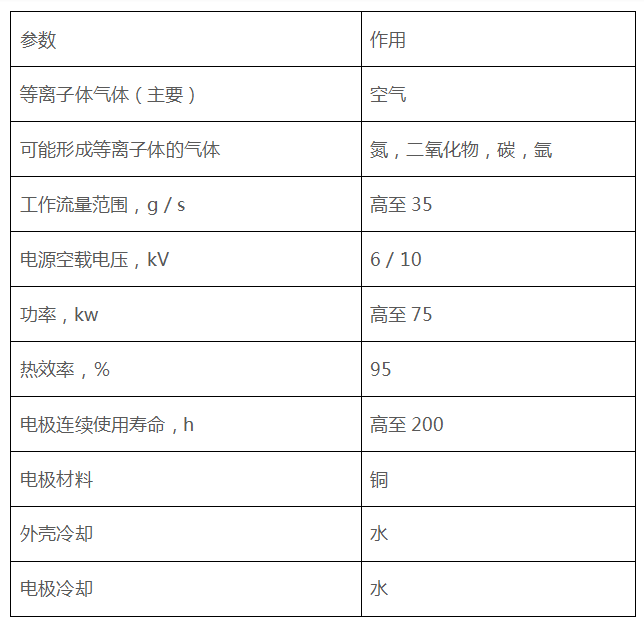

带空心电极的三相高压炬

项目信息

项目概况:

成套供应:

1.电弧炬

2.电力系统

3.电缆套

4.天然气供应系统(可选)

5. 一套连接软管(可选)

6. 等离子气体供应系统(可选)

7.冷却系统(可选)

8. 一组可更换电极(可选)

价格-500000美元

交货期限-3个月

所需资源描述

拟合作方式:合作开发

Трехфазная Высоковольтная Электродуговая Горелка с Полыми Электродами3.

Комплект поставки:

Электродуговая горелка

Система электрического питания

Комплект электрических кабелей

Система гидрогазообеспечения

Комплект соединительных шлангов

Система подачи плазмообразующего газа (опция)

Система охлаждения (опция)

Комплект сменных электродов (опция)

Стоимость — 500 тыс. USD

Срок поставки — 4 мес.

·08·

带有导轨电极的三相炬

项目信息

项目概况:

成套供应:

1.电弧炬

2.电力系统

3.电缆套

4.天然气供应系统(可选)

5. 一套连接软管(可选)

6. 等离子气体供应系统(可选)

7.冷却系统(可选)

8. 一组可更换电极(可选)

价格-500000美元

交货期限-6个月

所需资源描述

拟合作方式:合作开发

Трехфазная Горелка с Рельсовыми Электродами.

Комплект поставки:

Электродуговая горелка

Система электрического питания

Комплект электрических кабелей

Система гидрогазообеспечения

Комплект соединительных шлангов

Система подачи плазмообразующего газа (опция)

Система охлаждения (опция)

Комплект сменных электродов (опция)

Стоимость — 500 тыс. USD

Срок поставки — 6 мес.

机构信息

项目机构:

俄罗斯科学院电物理与电力研究所

Институт электрофизики и электроэнергетики Российской академии наук

机构简介:俄罗斯科学院电物理与电力研究所现有工作人员150名,其中科研人员65名,包括2名科学院院士、8名博士和25名学科副博士。研究所设有“电子技术设备及等离子体设备“教研室,具有学位授予资格。研究所的工作人员同时在圣彼得堡技术大学、圣彼得堡国立大学、波罗的海技术大学任教。研究所与俄罗斯境外一些科研单位有合作关系,包括中国南京技术大学等。

该所的研究方向包括电物理、等离子体物理、航空动力学、能源和电子技术。

◆项目来源◆

俄罗斯联邦科学与高等教育部

如有意向共同合作实施,

可联系我们,

我们将准备提供更详细的资料。

联系人:段晓宇15804505626

邮箱:duanxiaoyu0158@163.com

智力SHOW